氨裂解的成功實施需要仔細選擇催化劑配方和反應器.

帶氫氣和氨燃燒器的多管式反應器 , 裝置類似於蒸汽甲烷重整器。原料被氨取代,反應器配備了外部燃燒器,其中氨和部分產生的氫氣被用作燃料。反應器中裝有鎳基、鐵鈷基或鋇基催化劑,使氨在管式反應器內裂解。

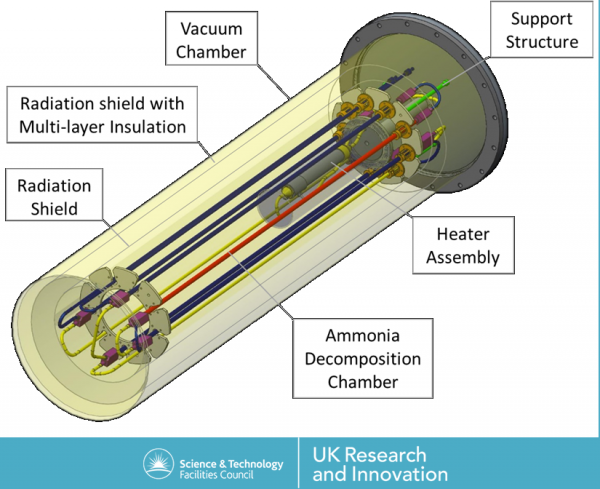

帶電加熱器的多管式反應堆是帶電的,以提供熱量而不是燃氣。裂解裝置可在室溫下10分鐘內完全運行,每公斤產氫能能達到9.5千瓦時。

反應器允許 H2通過Pd膜滲透進行純化,同時在500-600°C下進行氨裂解反應。純鈀膜通常會遇到 H2在低於 300 °C和 2 MPa的溫度和壓力下脆化,在高於550°C的溫度下會形成缺陷,從而降低了滲透選擇性。因此,純鈀膜系統需要精確的溫度控制。氨裂解裝置的氫氣生產率為30000~425000 及副產物重水。氨裂解裝置目前可用於低溫鹼性燃料電池的固定式發電, 可以直接送入燃料電池,無需凈化。

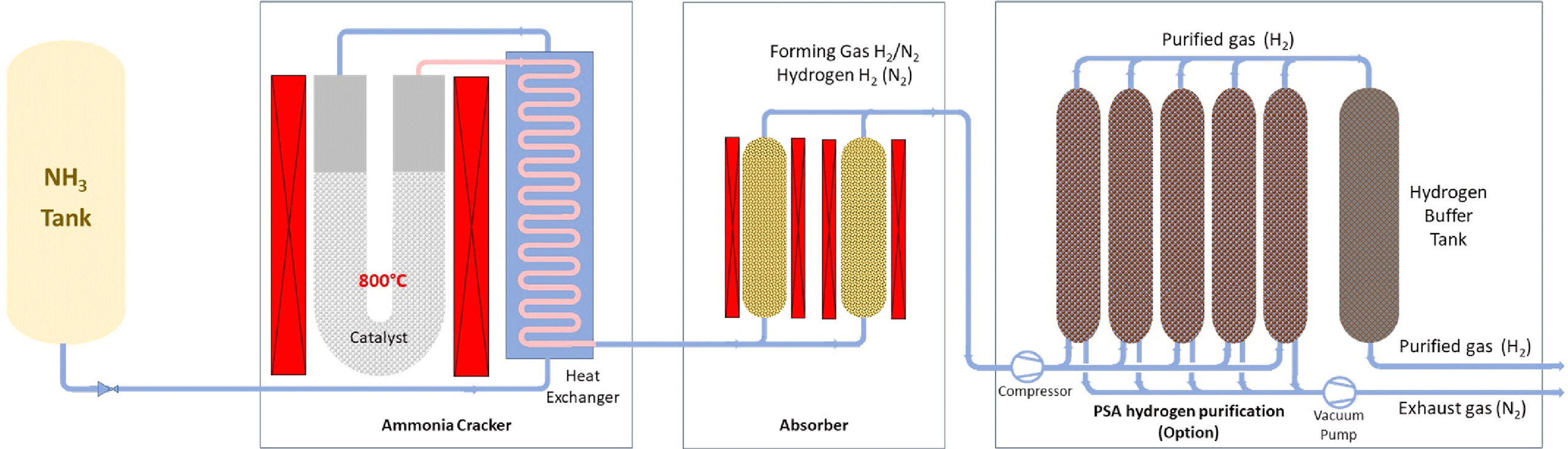

氣態氨在進入裂解裝置之前通過熱交換器,裂解裝置通常在600-900°C和10-80 bar下運行。氨裂解裝置由一個多管式反應器組成,該反應器的燃燒器裝有負載的鎳催化劑。下游氫氣將使用變壓吸附 (PSA) 技術進行純化。氫氣的生產率約為10000-500000能源效率為85-90%。

氨的催化脫氫可以很容易地在各種金屬負載的催化劑上完成,使用高活性催化劑和電加熱裂解裝置將是確保大規模氨脫氫技術快速商業化的關鍵。

Ref: Korawich Trangwachirachai , Kevin Rouwenhorst , Leon Lefferts , Jimmy A. Faria Albanese, Current Opinion in Green and Sustainable Chemistry, Available online 7 June 2024, 100945.